Скрытые возможности по снижению себестоимости светодиодного светильника

Опубликовано в журнале Lumen&ExpertUnion №1 2015

Дмитрий Юровских, Dmitry_Yurovskikh@cree.com

В последнее время, вопрос стоимости любой выпускаемой и продаваемой в России продукции стоит особенно остро. А для индустрии светодиодного освещения это является основным условием для успешного дальнейшего развития. Если в сегменте офисного освещения, для светодиодных светильников типа «Армстронг», этот вопрос в общем-то решен, то при проектировании и производстве таких типов светильников, как даунлайты (downlight), споты, трековые, промышленные и, главное, уличные светильники задача снижения себестоимости при сохранении потребительских качеств, остается актуальной и требует исследования возможностей её решения.

Несколько лет назад, когда стоимость светодиодов в структуре себестоимости светильника составляла 50, а то и 70 процентов, а производители светодиодов радикально увеличивали эффективность продуктов, одновременно снижая стоимость, вопрос снижения себестоимости светильника решался просто — найдите диоды подешевле или поэффективнее, или и дешевле, и эффективнее — всё, себестоимость снижена. Так, например, все мы являемся свидетелями того, что за последний год цена светодиодов в пластиковом корпусе 5630 снизилась почти в два раза и одновременно их эффективность выросла до номинальных (т.е. при температуре кристалла +25 оС и номинальном токе) 150-160 лм/Вт. Остальные составляющие стоимости светодиодного светильника зачастую даже не брались особо в расчет, хотя даже в то время, те, кто производил светильники достаточно массово, снижали стоимость оптики, переходя на групповую, заказную отливку; уменьшали цену корпуса и сборки, унифицируя модели и оптимизируя технологию сборки; разрабатывали драйверы для своих задач, что бы не пользоваться дорогостоящими импортными источниками питания. Тем не менее, все это время основным способом снижения себестоимости, как правило, было снижение стоимости именно светодиодов.

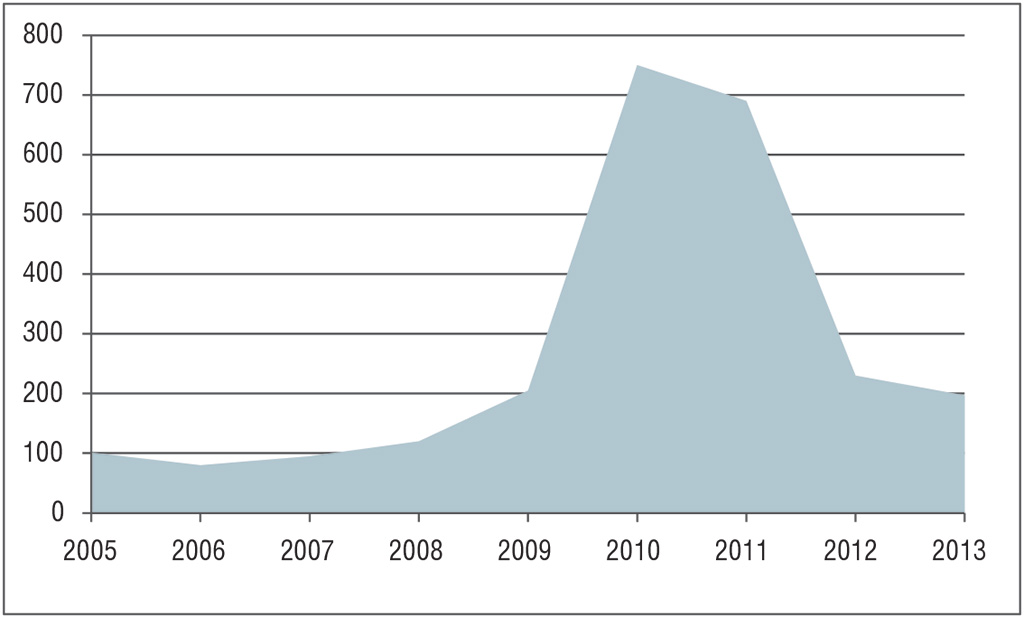

Текущая рыночная ситуация уже не позволяет надеяться на такой же лавинообразый ценопад на светодиоды. Председатель совета директоров компании Epistar (одного из крупнейших мировых производителей светодиодных чипов), Lee Biingjye, поведал тайваньскому ресурсу Digitimes в марте 2014 года, что на фоне довольно серьезного роста спроса на светодиоды в сфере освещения, производственные мощности Epistar полностью загружены и будут оставаться загруженными в ближайшем будущем. Сопоставляя его слова с динамикой продаж реакторов для роста светодиодных кристаллов (см. рис. 01), можно прогнозировать, что в ближайшие годы, вряд ли стоит ожидать такой же обвал цен на светодиоды, какой наблюдался с 2009 по 2014 годы.

Ведь в самом деле, если ваше производство загружено до предела, вам нет смысла снижать цены для получения большего количества заказов, т.к. вы все равно не сможете произвести больше, чем позволяют производственные мощности. К тому же, надо принимать во внимание, что увеличение мощностей требует серьезных капиталовложенй и времени, что так же не сильно способствует резкому снижению цены на продукцию. Мнение автора статьи заключается в том, что в ближайшие 3-4 года можно ожидать увеличения эффективности светодиодов на 7-10 % в год при примерно таком же, в процентном отношении, снижении их цены.

Какие же еще резервы остаются для снижения себестоимости светильника? На мой взгляд, основные составляющие себестоимости промышленного и уличного светильника, на сегодня, выглядят примерно так: 10-30 % светодиоды, 20-30 % драйвер, 20-40 % корпус, 10 % печатная плата, 10-20 % оптическая система.

Если мы посмотрим на динамику изменения цен на алюминий, печатные платы и поликарбонат (как основной дешевый материал для светодиодной оптики), то увидим, что ждать их удешевления не приходится (см. рис. 02.1, 02.2, 02.3). Снижение цен на драйверы идет, но скорость его оставляет желать лучшего.

Так что же, теперь совсем нет возможности радикального снижения стоимости светодиодного светильника? Оказывается — есть. Способ этот состоит в увеличении плотности светового потока с каждого светодиода с одновременным повышением рабочей температуры светодиода при сохранении должной эффективности и срока службы. Такой подход позволяет использовать меньшее количество светодиодов в светильнике, а следовательно уменьшить размер печатной платы и использовать меньше оптики, либо использовать оптику меньших размеров. А повышение рабочей температуры светодиодов позволяет уменьшить габариты и вес корпуса, либо получить удвоенный световой поток в существующем корпусе.

Для иллюстрации этого подхода возьмем два сценария снижения себестоимости уличного/промышленного светильника со световым потоком 5000+ люмен и не косинусной КСС, т.е. с оптикой. Первый — переход на использование крайне дешёвых, но высокоэффективных светодиодов средней мощности в пластиковом корпусе. Какого конкретно производителя светодиодов выбрать, в данном случае, особой роли не играет, т.к. сейчас такие диоды производят многие компании и, с точки зрения эффективности и производительности, все они находятся на примерно равном уровне по своим параметрам.

Цены, предлагаемые корейскими, немецкими, японскими, китайскими и даже российскими компаниями, несколько разнятся между собой, но мы для чистоты нашего мысленного эксперимента, будем считать, что эти светодиоды достаются нам с нулевой ценой, т.е. вообще бесплатно!

Второй сценарий — использование мощных светодиодов с высокой эффективностью и высокой плотностью светового потока. Т.к. в данном случае одним из условий является работа при высокой температуре, то мы возьмем карбид-кремниевый светодиод с максимальной рабчей температурой кристалла +150 °С, например, диод XP-L, компании Cree.

Примем, что эффективность драйвера — 92 %. Также будем считать, что мы используем печатную плату с тепловым сопротивлением 4 градуса на ватт и термопасту между платой и радиатором, обеспечивающую тепловое сопротивление на уровне 0,1°С/Вт. Температура окружающего воздуха при расчете +25 градусов Цельсия.

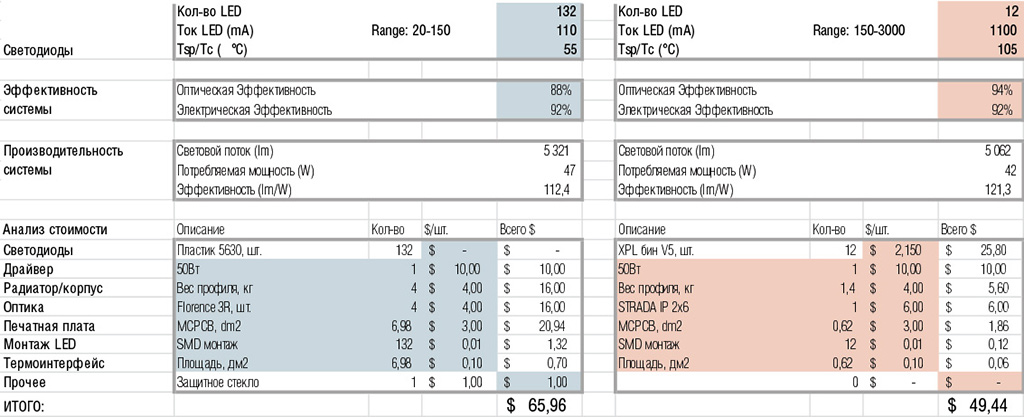

Допустим, мы будем использовать пластиковый светодиод, который на токе If=110 мА и температуре кристалла Tj=25 градусов выдает 49 лм имея при этом эффективность более 153 лм/Вт для данной температуры. КСС будем формировать линзой Florence 3R, компании Ledil. Эта групповая линза на 33 светодиода средней мощности, размером 286×61 мм. Эффективность данной линзы 94 %, но, учитывая, что данная линза не обеспечивает должной защиты от внешней среды, то учтем также необходимость защитного стекла. Таким образом, общая эффективность оптической системы будет не более 88 %. Тогда для получения светового потока 5000+ лм, возьмем 132 светодиода — 4 модуля по 33 шт. Общая площадь четырех печатных плат составит 6,98 дм2. Для того, что бы температура в точке пайки не превышала 55 градусов, т.е. той температуры, при которой большинство производителей пластиковых светодиодов проводят измерения по LM-80 и, соответственно, заявляют сроки службы, тепловое сопротивление корпуса нашего светильника должно быть в районе 0,55 градуса на ватт. Тогда мы получим 5322 лм при потреблении около 47 Вт. Эффективность всей системы 112 лм/Вт. Для оценки стоимости системы необходимо также четко понимать каков будет вес радиатора/корпуса. Проверив в интернете средний вес светильника такой мощности и светового потока мы получим что-то около 4-х килограмм. Конечно, разница в весе от производителя к производителю, довольно существенная, т.к. теплоотдача в окружающий воздух зависит от площади поверхности, а не от массы радиатора. Поэтому для нашего светильника возьмем некий условный средний профиль весом 4 кг в качестве радиатора/корпуса.

Теперь, построим светильник на светодиодах XP-L бин V5 (минимальный световой поток 460 лм при If = 1050 мА, Tj = 85° C). Формировать КСС будем также с помощью групповой линзы Ledil Strada IP2x6 размером 71,4 x 173 мм, предназначенной для использования с печатными платами 145 x 43 мм. Заявленная эффективность данной оптики 94 %, при этом она имеет силиконовую прокладку по периметру для защиты светодиодов от внешней среды. Поставим 12 светодиодов на печатную плату площадью 0,62 дм2. Увеличим тепловое сопротивление корпсуа в 2,9 раза до 1,60 градуса на ватт, т.е. почти в три раза уменьшив (обрезав) радиатор/корпус* и снизив его вес до 1,4 кг. Зададим через светодиоды ток 1200 мА. В итоге, мы получим световой поток светильника 5062 лм при потреблении 42 Вт. Эффективность всей системы — 121 лм/Вт. При этом расчетная температура в точке пайки светодиода будет составлять Tsp = 104,5 °С. Согласно официальным данным TM–21 для этого светодиода, при токе If = 1500 мА и Tsp = 105 градусов Цельсия, его срок жизни L80 (7K) > 42300 часов. При этом, по расчетным данным LM–80 за 7 тыс. часов наработки срок жизни L70 = 116000 часов. Для большей наглядности, сведем оба наших расчета в одну таблицу (см. табл. 1).

Несложно заметить, что даже при нулевой цене на маломощные светодиоды, стоимость решения на мощных диодах на 25 % ниже, чем на пластиковых диодах малой мощности. Такое радикальное снижение себестоимости вполне может позволить в значительной степени компенсировать рост цен на комплектующие и, быть может, даже вернуться к докризисному уровню рублевых цен на светильники.

Также хочется отметить, что для светильников мощностью от 150 до 350 Вт, существует дополнительный резерв по повышению надежности при одновременном уменьшении габаритов, веса и стоимости. Этого можно достичь применяя драйверы, созданные с использованием диодов и транзисторов на основе карбида-кремния. Особенности данной технологии позволяют создавать мощные светодиодные драйверы до 60 % меньшего веса и до 40 % меньших размеров, в сравнении с традиционными решениями. Но, это тема для отдельной статьи…

Разумеется, можно оспаривать цифры и цены, приведенные в данной статье, т.к. у каждой компании — производителя светильников свои цены, свои поставщики алюминиевых корпусов, драйверов, оптики, печатных плат и пр. Но и основная задача данной статьи — поделиться идеей снижения себестоимости и автор предлагает каждому, заинтересованному в увеличении продаж своих светодиодных систем, провести свой расчет, взяв изложенную методику за основу. Конечно, положительный результат будет достижим только при использовании светодиодов, способных надежно и долговечно работать при высоких температурах и обеспечивающих, при этом, высокую эффективность. А ассортимент таких светодиодов растет, увеличивая возможности производителей светотехники по снижению стоимости их продукции одновременно с увеличением надежности и эффективности.

Похожие Записи

« Габаритная яркость: ограничение слепящего действия ИПТ-035 -0350-40-3: источник постоянного тока от LEDinGRAD. Качество и надёжность »